Digitaler Zwilling für vorausschauende Instandhaltung

Digitaler Zwilling für die vorausschauende Instandhaltung

- Wie kann ich Ressourcen und Kapazitäten nicht nur optimal nutzen, sondern auch langfristig steigern?

- Wie kann mein Betrieb unerwarteten Produktionsausfällen proaktiv entgegenwirken?

- Mit welchen Methoden kann mein Unternehmen Produkte und Produktionssysteme auch während des Betriebs analysieren?

- Wodurch verbessert sich die Maschinenauslastung meines Betriebs?

Derzeit reagieren die meisten Industrieunternehmen erst auf auftretende Ausfälle, wenn Maschinen und Anlagen bereits stillstehen (reaktive Instandhaltung), oder führen die Instandhaltung in geplanten Zeitintervallen durch (präventive Instandhaltung). Jedoch führt dies entweder zu kurzfristigen Produktionsausfällen oder teils zu einer Verschwendung von Maschinenarbeitsstunden und Material, weil Komponenten vorzeitig ausgetauscht werden. Die Bestimmung des optimalen Zeitpunkts für die Maschineninstandhaltung zählt nach wie vor zu den großen Herausforderungen in der Produktion. In Krisen verschärfen Engpässe zusätzlich die entstandenen Planungsunsicherheiten.

Mit der Digitalisierung von Produkten und Produktionssystemen kann Ihr Unternehmen diese Problematik vermeiden. Denn ein vielversprechender Lösungsansatz für eine vorausschauende Instandhaltung (Predictive Maintenance) ist das Simulieren derartiger Ausfallszenarien mittels physikbasierter Modellierung und das Anreichern der datengetriebenen Vorhersagemodelle mit den generierten Simulationsdaten. Dies wird mithilfe eines Digitalen Zwillings des Produktionssystems möglich, anhand dessen sich prädiktive Aussagen wie beispielsweise die Restnutzungsdauer (Remaining Useful Life – RUL) von Maschinenkomponenten treffen lassen. Indem Ressourcen und Kapazitäten optimal genutzt werden, spart Ihr Unternehmen nicht nur Kosten, sondern steigert langfristig seine Produktivität und Resilienz.

Unsere Leistung – Ihr Mehrwert

- Individuell

Die von uns entwickelten Technologien und Modelle sind wissenschaftlich fundiert und praktisch erprobt, wodurch wir Ihnen eine passgenaue Herangehensweise bereitstellen können. Gemeinsam mit Ihnen definieren wir passende Anwendungsfälle für Ihren Digitalen Zwilling, klären Herausforderungen sowie Anforderungen an diesen und leiten entsprechende Handlungsbedarfe ab. - Vorausschauend

Verbessern Sie Ihre Position im Wettbewerb, indem Sie mithilfe wissenschaftlich und praktisch bewährter Methoden der Datenerfassung, -verarbeitung und -analyse die Anlagenleistung Ihres Betriebs optimal nutzen. - Objektiv

Wir agieren als neutrale Instanz und geben auf Basis einer umfänglichen Einschätzung Ihrer Bedarfe sachkundige Empfehlungen für die einzusetzenden Modellierungstechniken. - Zukunftssicher

Durch die Zusammenarbeit mit Partnern aus der Produktentwicklung, Produktionsplanung und Data Science in interdisziplinären Projektteams erhalten Sie neue Anreize zur Digitalisierung Ihrer betrieblichen Prozesse. - Strategisch

Profitieren Sie von unserer strukturierten Vorgehensweise zur Einführung eines strategisch abgesicherten Konzepts in Ihre Produktionsprozesse. - Ganzheitlich

Unsere Expertinnen und Experten stellen eine vollumfängliche Implementierung und Integration des Digitalen Zwillings in die Softwarelandschaft Ihres Unternehmens sicher und binden Unternehmensschnittstellen in den Prozess mit ein.

Ressourcen optimal nutzen: digitale Lösungen für Ihre Produktion

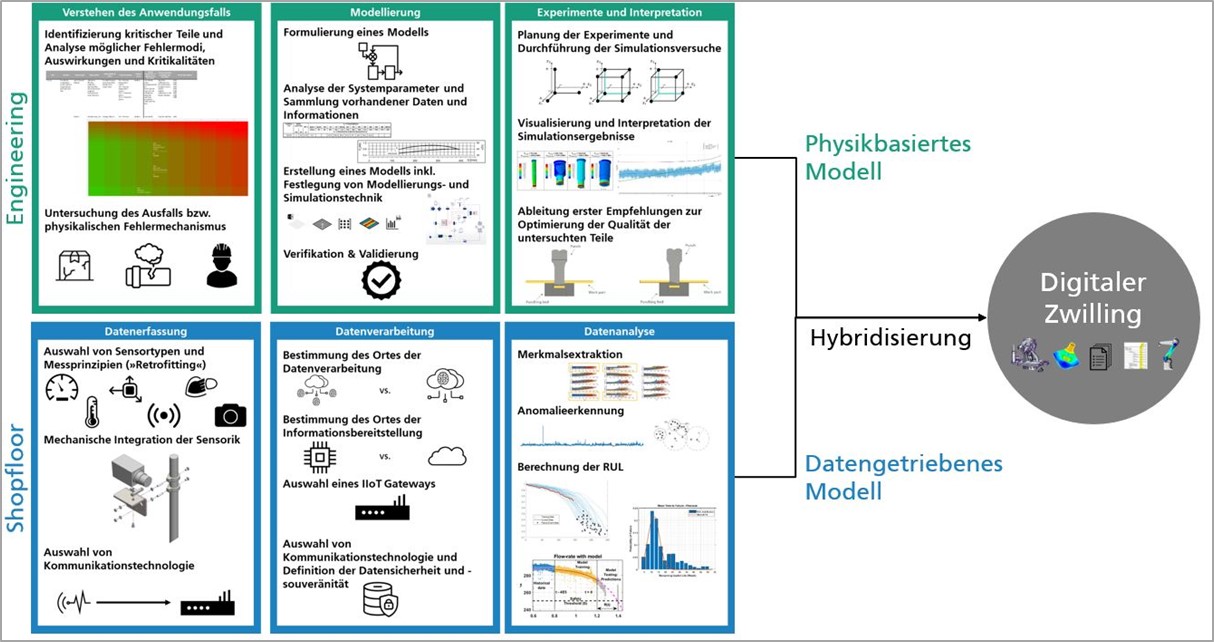

Wir begleiten Sie umfassend bei der Entwicklung und Anwendung einer auf Ihr Unternehmen zugeschnittenen Industrial Internet-of-Things (IIoT)-Architektur. Dazu greifen wir auf eine Kombination aus bereits etablierten Methoden (z. B. SADT, FMECA oder DoE) sowie auf die Konzeption eines Digitalen Zwillings zurück. Den Grundstein hierfür legt die Hybridisierung datengetriebener und physikbasierter Modelle. Diese Verknüpfung von Engineering und Produktion ermöglicht Ihnen eine erweiterte Datengrundlage zur Vorhersage von Produktionsverläufen, da Sie neben der herkömmlichen Trendextrapolation auf Basis historisch gemessener Daten nun auch bis dato nicht aufgetretene Produktionsausfälle simulieren und verbesserte Vorhersagen treffen können.

Unser Vorgehen für Ihr maßgeschneidertes Softwaresystem

Bei der Entwicklung und Umsetzung eines maßgeschneiderten Softwaresystems für Ihr Unternehmen betrachten wir zunächst gemeinsam mit Ihnen die unternehmensspezifischen Anforderungen und Ihre Zielsetzung. Anschließend greifen wir auf ein von uns etabliertes Vorgehen zurück, das aus vier integrativen Phasen besteht:

Phase 1: Welche individuellen Anforderungen hat Ihr Unternehmen?

In Kleingruppenworkshops identifizieren wir die Herausforderungen bei der Einführung eines Digitalen Zwillings in Ihrem Unternehmen und definieren ein Zielbild mit entsprechenden Kennzahlen (z.B. MTBF, OEE). Dazu werden Anwendungsfälle mit unterschiedlichen Anforderungen an den Digitalen Zwilling erarbeitet, um Potenziale bestmöglich auszuschöpfen.

Phase 2: Wie sieht das Konzept für Ihren Digitalen Zwilling aus?

Entlang unserer strukturierten Vorgehensweisen formulieren wir die sogenannte datengetriebene und physikbasierte Modellierung sowie deren Hybridisierung als Grundvoraussetzung für den Digitalen Zwilling. Je nach Reifegrad Ihres Unternehmens in Bezug auf den Digitalen Zwilling variiert der Detailgrad einzelner Teilschritte des erarbeiteten Konzepts.

Phase 3: Ist das entwickelte Modell realisierbar?

Wir validieren die Umsetzbarkeit des erarbeiteten Konzepts, indem wir ein Minimal Viable Product (MVP) für Ihren Digitalen Zwilling realisieren. Mithilfe verschiedener Modellierungstechniken und Algorithmen kann bereits ein Teilbereich Ihrer Produkte bzw. Produktionssysteme analysiert und optimiert werden. Um bereits hier mögliche Risiken zu erkennen und zu minimieren, wenden wir ein Proof-of-Concept an.

Phase 4: Welche Handlungsfelder ergeben sich daraus?

Wir leiten Handlungsfelder für zukünftige Tätigkeiten in Form von Projektskizzen ab, um eine Grundlage zur Implementierung des für Sie geeigneten Digitalen Zwillings zu schaffen. Hierbei berücksichtigen wir nicht nur die passende Software, sondern auch notwendige Kompetenzen Ihrer Mitarbeitenden sowie organisatorische Aspekte.

Auch nach Projektabschluss begleiten wir Sie gerne weiter, wenn Sie sich Unterstützung bei der Integration des Digitalen Zwillings in allen Unternehmensbereichen wünschen oder Ihre quantitative Key-Performance langfristig bewerten möchten.